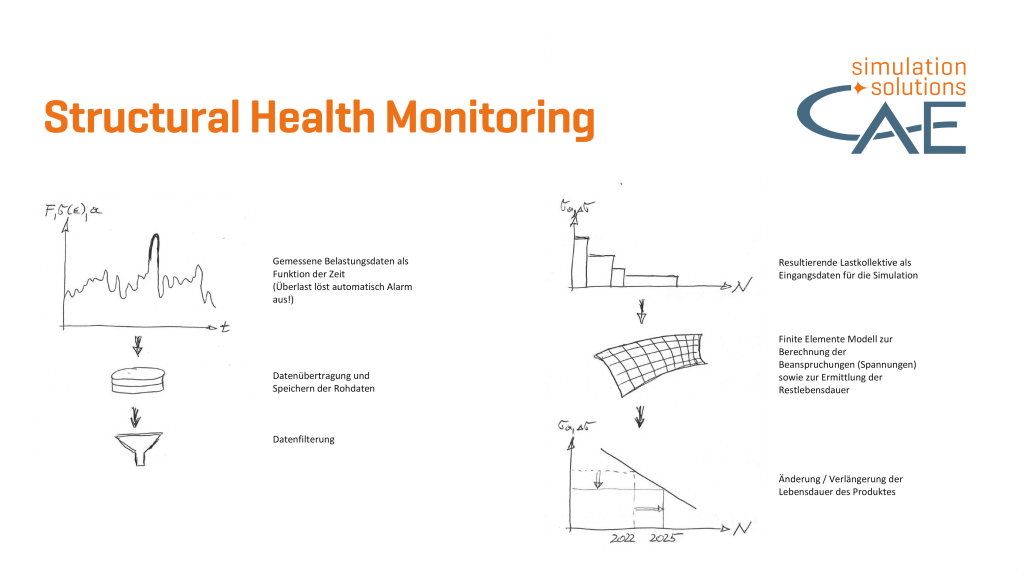

Eine potenzielle Lebensdauer-verlängerung von Bauteilen oder Produkten benötigt zuverlässige und aktuelle (Belastungs)daten der Struktur und eine effiziente Lebensdauervorhersage. Der gesamte Prozess von der Auswahl der geeigneten Sensoren, deren Integration in Ihr Produkt der Datenakquisition und Filterung sowie der nachfolgenden Lebensdauervorhersage mittels Simulationsmodellen (FEM) kann in Kooperation der Unternehmen DataArt und CAE Simulation & Solutions abgebildet werden und unterstützt Sie dabei die Produktsicherheit und die Lebensdauer zu erhöhen und gleichzeitig Servicekosten zu verringern.

Moderne Strukturen sollen günstig, leicht, ressourcenschonend aber auch langlebig sein. Um das zu erreichen, werden Konstruktionen auf eine von Normen oder vom Hersteller festgelegte Lebensdauer dimensioniert. Diese Lebensdauer wird je nach Produkt bei unterschiedlichen Belastungen und einer entsprechenden Anzahl an Lastwechseln erreicht. Um nun im praktischen Einsatz zu wissen, wie hoch die Lebensdauer der Konstruktion – der Struktur – tatsächlich ist, d.h. in welchem Gesundheitszustand sie ist, müssen Informationen über die Struktur bekannt sein. Die Strukturüberwachung – das Structural Health Monitoring – führt eine kontinuierliche oder periodische und automatisierte Überwachung des Objektes durch Messungen mit permanent installierten bzw. integrierten Messaufnehmer durch und analysiert diese Daten.

Zur Vorhersage der tatsächlich erreichbaren Lebensdauer (Stichwort Laufzeitverlängerung) der Strukturen werden die gemessenen Daten (z.B. Kräfte, Spannungen, Dehnungen, Beschleunigungen) als Belastungskollektiv auf ein Simulationsmodell, einen Digital Twin der Struktur, aufgebracht und die Restlebensdauer vorhergesagt. Bei mechanisch tragenden Strukturen werden dazu häufig Finite Elemente Modelle (FEM) verwendet und eine Lebensdauervorhersage nach gängigen Normen (z.B. Eurocode, FKM-Richtlinie, …) durchgeführt, wobei allerdings die Belastungen der Normen durch die gemessenen Belastungsdaten ersetzt werden. Damit können Serviceintervalle geplant, die Laufzeit von Maschinen verlängert oder kritische Überlasten unmittelbar erkannt werden.

Anwendung findet die Technologie in unterschiedlichen Branchen:

- Anlagenbau (Industrieanlagen, Kraftwerke, …)

- Bauwesen (Brücken, Windkraftanlagen)

- Eisenbahnwesen (Schienenfahrzeuge, Gleise)

- Logistik (Gabelstapler, Regalbediengeräte, Regale)

- Transportwesen (Flugzeuge, Schiffe, …)

Vorteile der SHM-Technologie:

- Erhöhung der Ausfallssicherheit (Schadenserkennung!)

- Verlängerung der Lebensdauer

- Verlängerung von Serviceintervallen (Service on Demand, d.h. Wartung wenn notwendig)

- Kosteneinsparung